基于金相分析的PCB焊接质量研究与应用

李会超,施清清,王大波

(珠海格力电器股份有限公司,广东 珠海 519000)

摘 要:为检测识别PCB焊点焊接可靠性,提出采用金相分析对焊接质量进行管控。金相分析通过显微镜,利用光学原理,观测材料内部结构,对PCB的沉铜厚度、引脚浸锡高度、及焊料与引脚合金层形成情况进行分析,保证焊点机械可靠性及抗疲劳性能,提高产品性能及可靠性。

关键词:PCB;金相分析;波峰焊;焊接质量;可靠性

0 引言

印制电路板(PCB)广泛应用于电子工业中,电子元器件在PCB上的焊接方式通常包括手工焊和自动焊接两类。波峰焊作为当下重要的自动焊接技术之一,其因焊点可承受较大机械应力,装配简单,成本低廉等优点广泛应用于非便携式电子产品的制作工艺中,如家电、大功率电源。焊接质量异常将影响焊点机械可靠性、抗热疲劳性能,对于一些强电器件(扼流圈,PFC电感等)还将影响产品电气安全性能[1]。如图1所示,为焊接 不良导致器件失效。当PCB上存在大吸热器件时,如何保证产品焊接质量的可靠性,是电子行业工艺优化关注的热点。

PCB焊接检验分为接触式检测、人工检测和新型自动化检验。接触式检验和人工检验随着电子集成电路的发展,其局限性日益突出,单纯通过PCB的导通性、绝缘性或人工经验来判断缺陷的发放逐步被替代。自动光学检测(Automatic Optic Inspection,AOI)作为电子行业比较成熟的自动化检测技术,对于通孔、桥连等焊接异常有较高的检查精度[2]。但是对于焊点内部合金层形成、焊点透锡高度、沉铜厚度等影响产品运行可靠性的工艺参数无法识别,存在测试盲区。金相分析通过对焊点内部组织进行观察,判断焊点质量,提高产品可靠性[3-4]。

1 金相分析

金相分析是材料学中常用的一种分析手段,通过高倍光学显微镜,利用光在不同介质分界面的光学现象, 观察某种材料内部组织结构,判断其属性是否发生变异,有助于质量检验、失效分析、新工艺、新材料等工作的可靠性。因此,其应用领域也扩展到了电子行业,

常见的有芯片内部晶元解剖、PCB板过孔不通、PCB可焊性分析等。

金相分析通常包括以下几个步骤:

1)选取待分析样本。选取需要分析的部件,大小适宜,满足镶嵌。

2)镶嵌待磨制样本。将样本放入镶嵌机,加入镶

嵌粉,高温、高压模式下成型。成型时间视镶嵌粉材质有所不同。

3) 镶嵌后的样本磨制。磨制时需边磨边用水冷却,磨制力度、时间得当,避免待分析组织变形。

4)磨制后的样本抛光。磨制后经过粗抛光、细抛光应保证表面无磨痕,像镜面,吹干后无水渍和污渍。 5) 抛光后样本观察。使用高倍显微镜观察组织

情况。

2金相验证

2.1设备及仪器

主要设备包括试样镶嵌机、预磨机、抛光机、金相显微镜及其他辅助设备。

2.2波峰焊工艺参数合理性

对于高压电解电容、PFC电感、扼流圈等强电器件,因其特殊的承载及电气安全要求,焊接质量尤为重要。手工焊接因存在焊接时长无法把控、易产生锡珠等问题在电子制造业已逐步被淘汰。波峰焊技术作为电子工业中一种重要工艺,主要用于自动焊接自插、手工插装器件。影响波峰焊焊接工艺的因素主要包括两类:第1类为波峰焊设备设定参数,如助焊剂流量、链速、预热温度、炉温曲线等;第二类为PCB板特性,包括板材厚度、焊盘元器件布局等。波峰焊参数设置不合理不仅影响焊接质量,还将造成生产成本、效率浪费。

传统的参数设置效果以PCB过炉后是否有桥连、通孔、上锡不良等作为直观判断依据,但对于焊点填充高度、焊点合金层等影响焊点可靠性的参数却无法识别。提高波峰焊工艺参数合理性,进而提高设备综合利用率是电子制造工艺的追求目标之一,而金相分析提供为其提供了解决方案。

经验证,影响焊接的主要参数包括炉温、链速、助焊剂流量及种类。因助焊剂种类在选型固定后,生产阶段不存在切换情况,因此论文主要对前三种参数的组合进行验证。

以某款PCB为例,3个参数分别设置如表1所示。

不良:第1类为器件引脚异常(氧化、粘有异物等)导致无法上锡;第二类为焊接过程异常导致引脚上锡不良,更换元器件亦或是直接采用手工加锡的处理方案,都存在成本、资源浪费,且不能保证处理后的PCB 是否满足焊接工艺标准。而金相分析为此类异常提供了可靠的解决方案。使用金相分析对PCB焊接效果评估, 主要依照如下参数:透锡标准、气泡体积、合金层以及PCB过孔沉铜厚度。针对不同的产品,以上4个参数标准不尽相同,以家电类产品为例,要求各项参数需满足以下条件:

1)透锡高度≥75%;

2)100倍放大镜下下有明显合金层; 气泡体积不超过焊点体积的30%;

PCB过孔沉铜厚度不小于20 µm。

某次生产过程中,扼流圈引脚因固定底座的白胶残留在引脚上,导致引脚通孔,如图5所示。通过金相分析,如图6左所示,该引脚透锡高度不满足75%的工艺要求;手工加锡后的金相结果如图6右所示,表明加锡处理方案满足焊接要求。

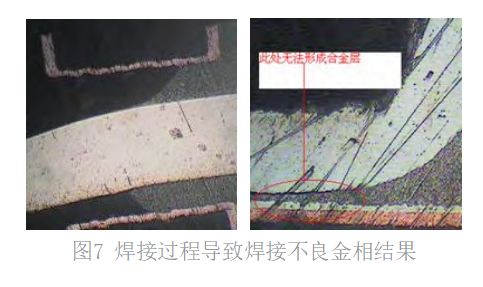

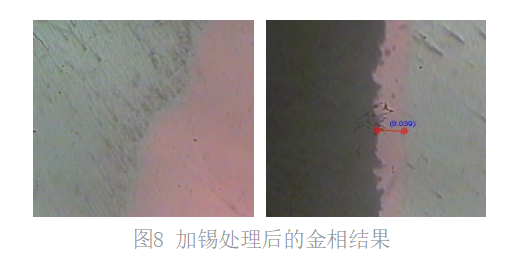

生产过程中因波峰焊设备异常,需对已生产的PCBA进行评估。通过金相分析,如图7所示,表明引脚透锡高度及焊点合金层形成异常。通过手工加锡处理后,如图8 所示,引脚透锡高度、合金层形成良好,同时,PCB过孔沉铜厚度为39 µm,满足20 µm的工艺要求。

3结语

金相分析简单直观,是质量控制、失效分析、新材料新工艺开发等工作不可缺失的一部分。焊接质量作为影响控制器运行可靠性的重要参数,文章采用金相方法对多类别焊接不良进行分析,表明其有对于提高PCB焊接质量、提高产品可靠性方面具有独特优势。